Querfelderwärmung

Anlagen mit Querfelderwärmung

Anlagen nach dem Querfeldprinzip nutzen spezielle Induktoren zur Flussbündelung und somit optimiertem Energieeintrag. Sie eignen sich besonders für die Vorerwärmung von schwer umformbaren Materialien, Dispersionswerkstoffen, Sonderstählen, regelmäßigen Profilen oder Schmalbändern. Weitere Anwendungsmöglichleiten sind die Vorerwärmung in Warmplattieranlagen und die selektive Glühung von Bändern in Längsrichtung.

Querfeldanlagen besitzen bauartbedingt einen sehr hohen Wirkungsgrad und verursachen durch das „eingefangene” Magnetfeld keine EMV-Probleme. Sie können sowohl mit relativ kleiner Arbeitsfrequenz (ca. 500 Hz bis 2000 Hz) ausgelegt werden, oder - speziell für Drähte - auch mit Frequenzen zwischen ca. 15 kHz und 35 kHz.

Die Anlagenkonstruktion ist ohne bewegliche Teile im Hauptprozess nahezu ohne Verschleißteile gehalten. Querfeldanlagen sind für einen breiten Materialbereich einsetzbar und liefern eine sehr gute Oberflächenqualität.

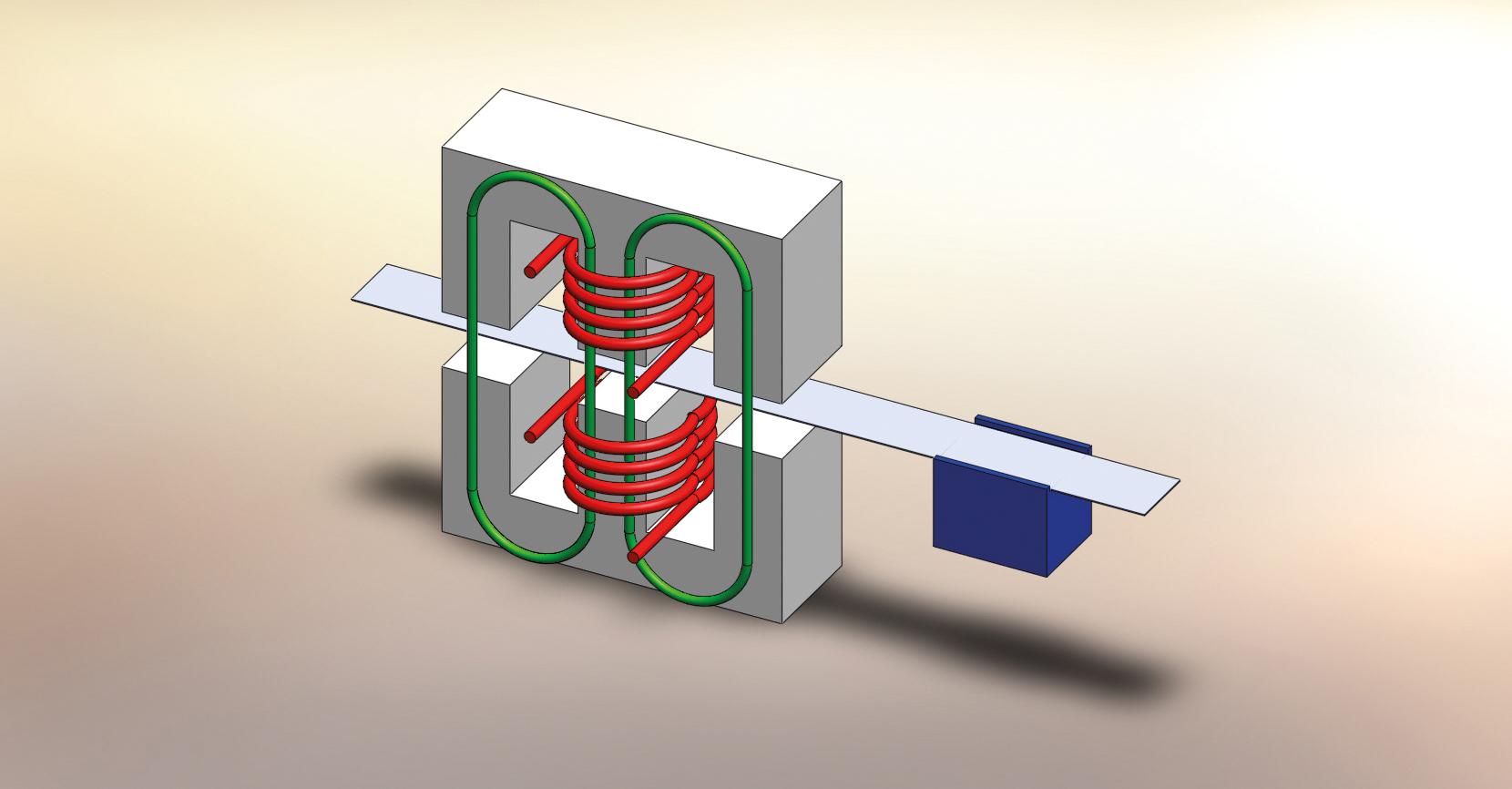

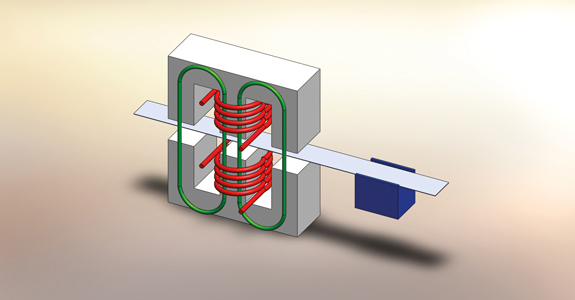

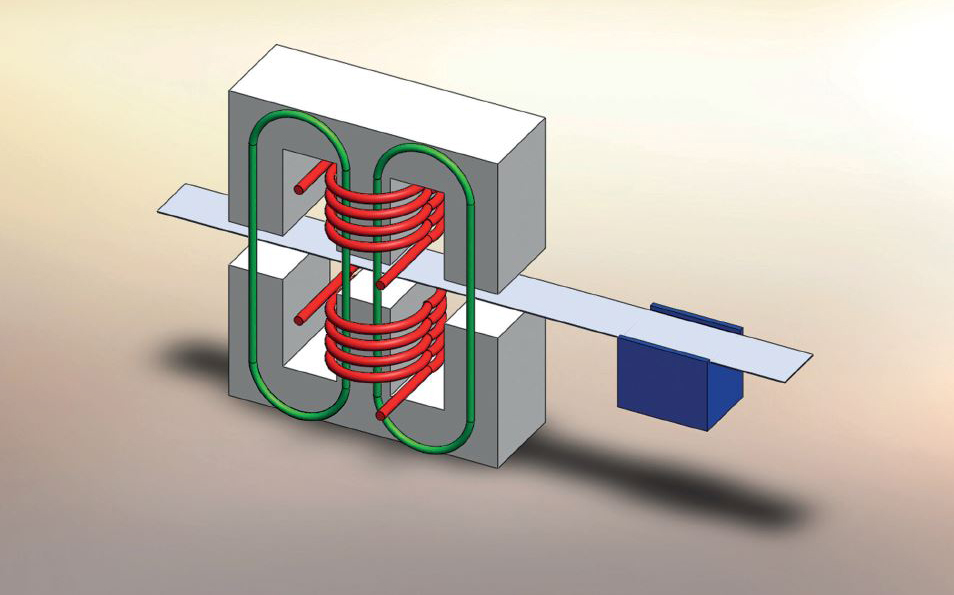

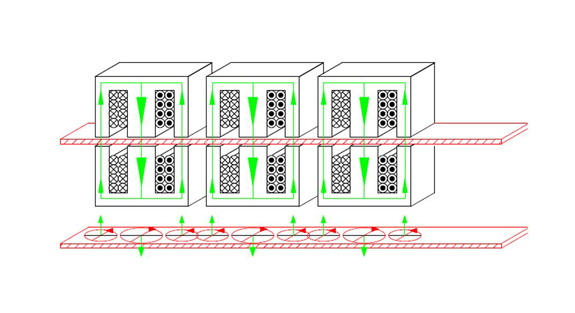

Prinzip der Querfelderwärmung (Induktor + Kühlung).

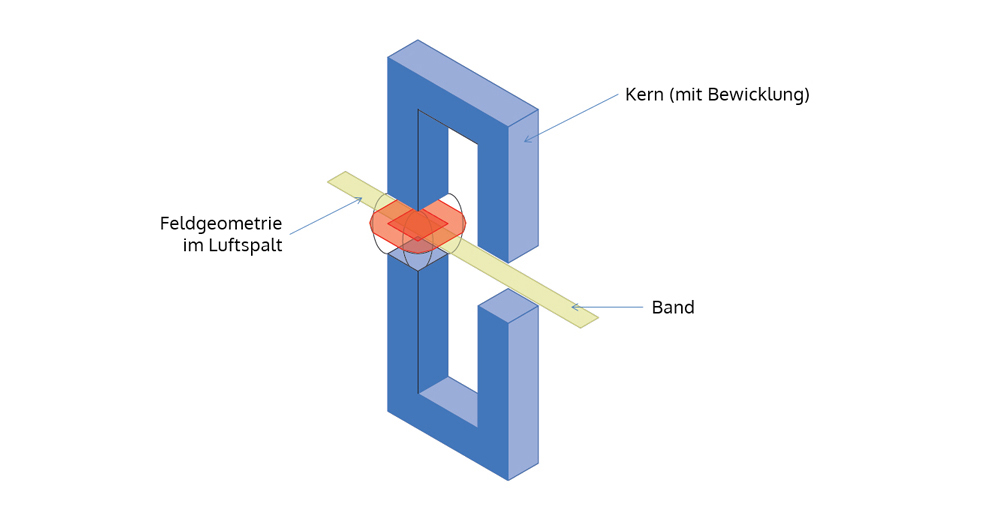

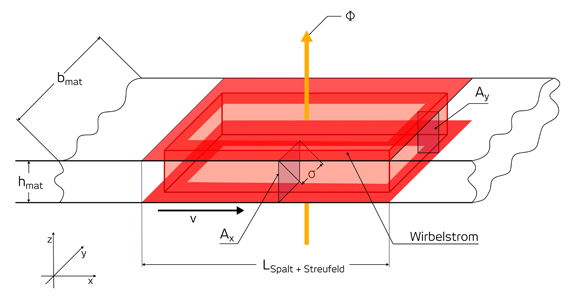

Prinzipskizze Querfeld Band im magnetischen Luftspalt.

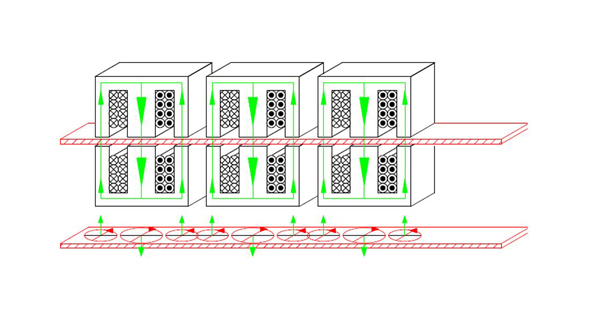

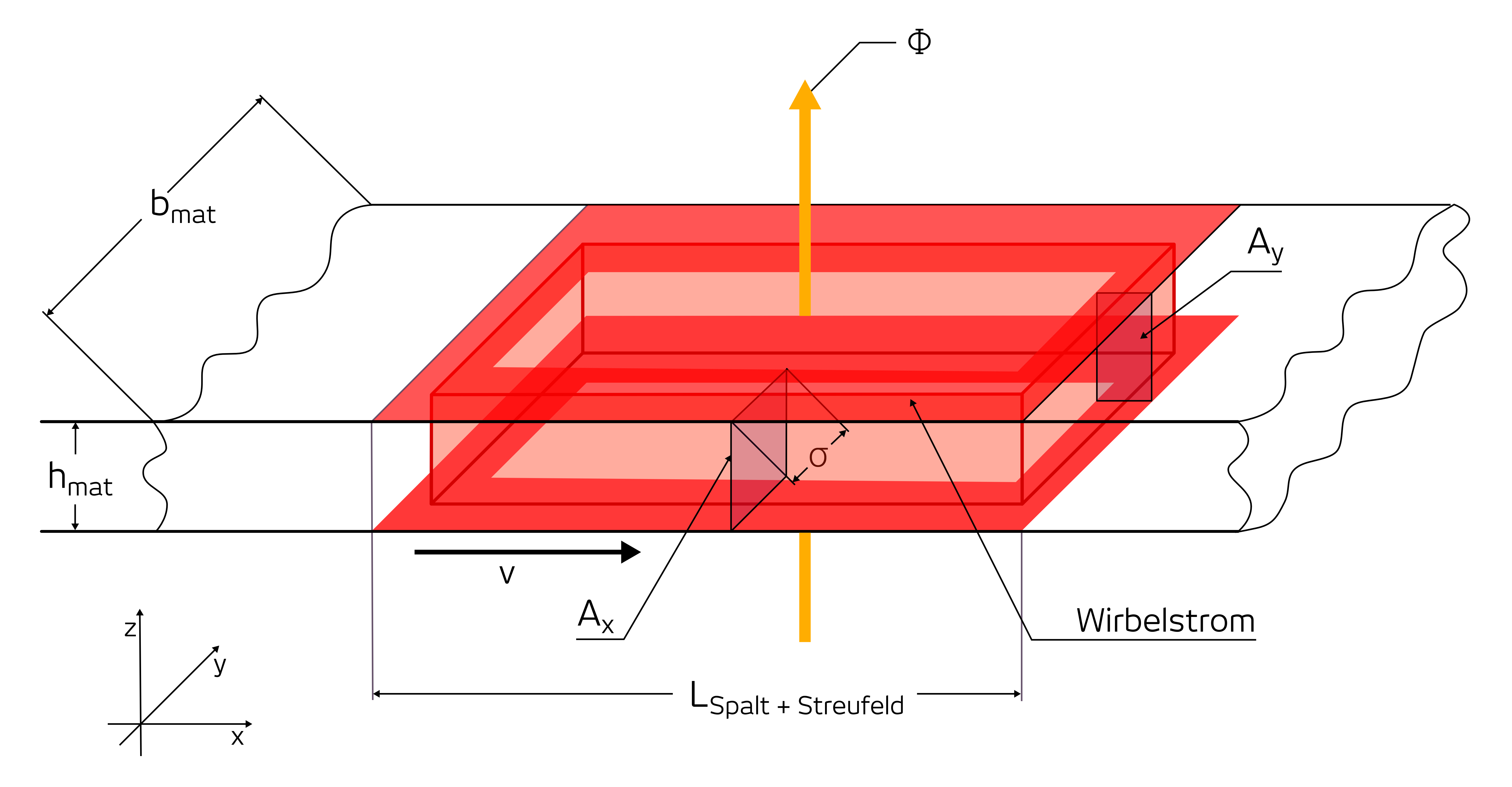

Der Primärstrom erzeugt einen Fluss Φ, der wiederum eine Spannung Usekundär induziert, die den Strom Isekundär treibt. Die Ströme fließen entgegengesetzt und sind phasenverschoben. Das Band läuft quer zum Feld und „sammelt“ die Einträge pro Pol ein.

Abschätzung des Stromverlaufes unter einem Pol über die Eindringtiefe σ = f (Frequenz, Temperatur, Material).

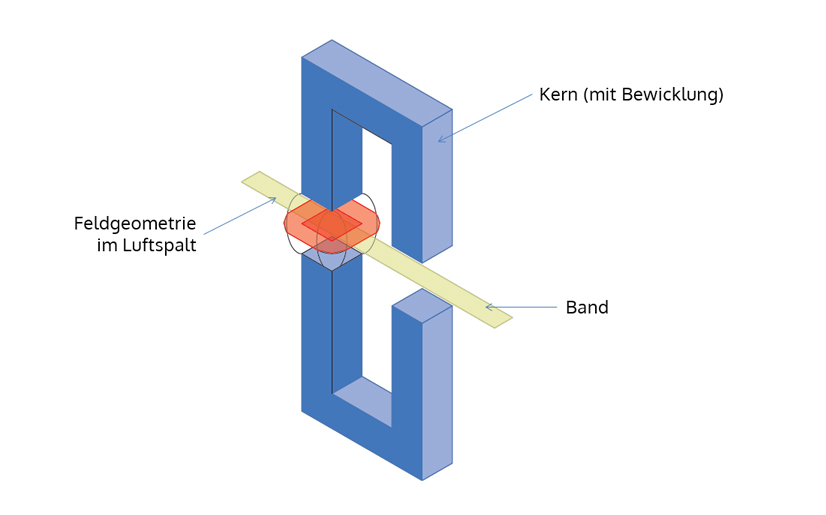

Vor- und Nachteile des EE-/CC-Systems

Nachteile

- Querkräfte müssen in der mechanischen Ausführung berücksichtigt werden

- Der Luftspalt ist eine Systemgrenze

- Die Sättigungsinduktion des Kernmaterials ist eine Systemgrenze

- Komplizierte Auslegung hinsichtlich der Pol- und Temperaturverteilung

Vorteile

- Hohe Energie-Effizienz

- Keine EMV-Probleme durch „eingefangenes“ Magnetfeld

- Relativ kleine Arbeitsfrequenz (~ 500 … 2000 Hz; aber auch bis 30 kHz)

Vorteile im Glühprozess

- Einfache Anlagenkonstruktion, keine bewegten Teile im Hauptprozess

- nahezu keine Verschleißteile, diese aber mit hoher Lebensdauer

- sehr gute Oberflächenqualität; keine Brandstellen!

- einsetzbar in einem breiten Materialbereich

- Besonders geeignet für Flachmaterial, aber auch für Profile

- Anwendung für Vorerwärmungen (Plattieren)

- Geeignet für inline-Verfahren